При производстве железобетонных изделий используется крупнозернистый речной песок, который поставляется на завод из г.Ханты-Мансийск.

Работая с нефтегазовыми и сетевыми компаниями, мы понимаем, насколько для них важно качество приобретаемых железобетонных изделий. Сотни километров линий электропередач энергетических магистралей Роснефти, ОАО "Сургутнефтегаз" и отрасли в целом построены на основе свай завода. Более 50 % всех нефтепромысловых дорог Югры возведено на плитах, произведенных АО "Завод промстройдеталей", который изначально был построен для нужд нефтегазового сектора.

Продукцию завода ценят за прочность, долговечность и устойчивость к агрессивным северным климатическим условиям. Срок службы железобетонной продукции изготовленной на заводе минимум 20 лет, о чем свидетельствует и визуальное наблюдение, и лабораторные испытания произведенных на предприятии материалов. Максимально низкая температура условий эксплуатации -50 градусов.

АО "Завод промстройдеталей" заинтересован в качестве выпускаемой продукции, дорожит своим именем и репутацией, развивает новые технологии и внедряет их в производство. Вся продукция завода сертифицирована, соответствует ГОСТ,ТУ

Сводная ведомость результатов проведения специальной оценки условий труда (.pdf)

ЭТАЛОННОЕ КАЧЕСТВО ПРОДУКЦИИ БЕРЕТ СВОЕ НАЧАЛО

С ОТБОРНОГО СЫРЬЯ!

При изготовлении продукции завод использует только качественное сырье,

которое поступает напрямую от производителей. Перед началом производственного процесса

всё сырье проходит обязательный контроль.

Песок

Арматура

Щебень

Цемент

Добавки

«Песок»

При производстве железобетонных изделий используется крупнозернистый речной песок, который поставляется на завод из г.Ханты-Мансийск.

«Арматура»

Для каждого типа продукции применяется различная арматура в соответствии с ГОСТ и нормативно-технической документацией.

«Щебень»

Завод использует уральский щебень из плотных горных пород (граниты, диабазы, порфириты, гранодиориты) прочностью от 1000 до 1400 кг/с на см. кв. + требования к щебню

«Цемент»

При производстве железобетонных изделий завод использует цемент марки 500 Д 0, класс цемента - ЦМ-1 42. 5 М (г. Сухой лог, Свердловская обл.), который поставляется напрямую от производителя.

«Добавки»

Современные технологии производства предусматривают использование различных добавок, которые позволяют уплотнять бетон, улучшают вибрацию, делают его более подвижным. На заводе применяются добавки производства Германии, позволяющие повышать морозостойкость, водонепроницаемость, долговечность производимого бетона.

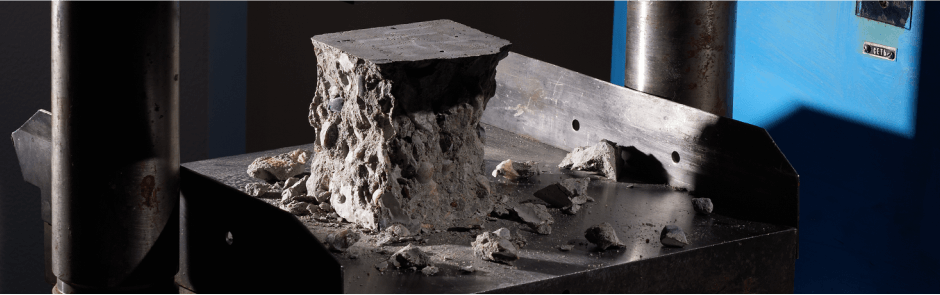

ЛАБОЛАТОРИЯ И ОТДЕЛ КОНТРОЛЯ КАЧЕСТВА

Все необходимые испытания проходят в специальной лаборатории, которая осуществляет

контроль качества на всех стадиях производства - от контроля входного сырья до готовой продукции

О лаболатории

Разрушающий

контроль бетона

Разрушающий

контроль арматуры

«О лаболатории»

Заводская лаборатория оснащена всем необходимым оборудованием, которое позволяет проводить испытания образцов сырья и осуществлять контроль качества выпускаемой продукции на всех этапах производства.

«Разрушающий контроль бетона на прочность»

С помощью гидравлического пресса образцы бетонных изделий проходят испытания на сжатие и изгиб. Максимально создаваемая нагрузка 1250кН.

«Разрушающий контроль арматуры на прочность»

Для испытания арматуры на растяжение применяются образцы круглого или периодического профиля с необработанной поверхностью, номинальным диаметром от 3,0 до 80 мм.

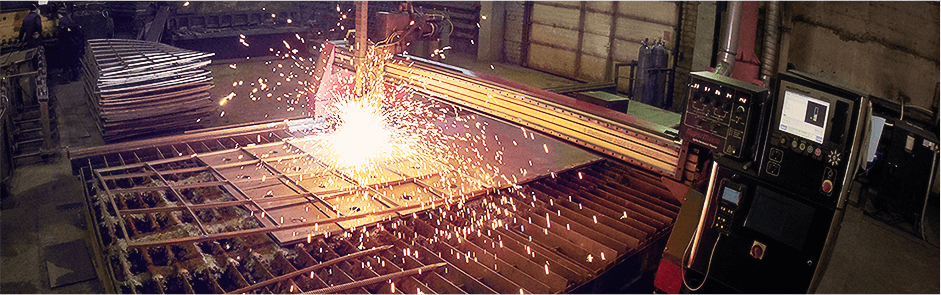

ПРОЦЕСС ПРОИЗВОДСТВА И КОНТРОЛЬ КАЧЕСТВА

Изготовление железобетонных изделий – это трудоемкий процесс, который включает в себя

изготовление бетонной смеси, арматурных каркасов, формовку, тепловлажностную обработку

Бетонная

смесь

Арматурные

каркасы

Формование

Укладка

Твердение

Распалубка

«Изготовление бетонной смеси»

Изготовление бетонной смеси на заводе осуществляется с помощью автоматических дозаторов. Автоматическое управление производством бетона позволяет обеспечить бесперебойное транспортирование заполнителей со склада в расходные бункера, дозирование и смешивание составляющих, выдачу готовой смеси, заказ смеси.

«Изготовление арматурных каркасов»

Проверка арматурных каркасов происходит в несколько этапов:

«Процесс формования изделий»

Изготовление железобетонных изделий на заводе выполняется по агрегатно-поточной технологии. Это метод производства железобетонных изделий представляет собой перемещение форм с одного поста на другой.

«Укладка бетонной смеси»

Готовая форма мостовым краном подаётся на пост формования, где бетоноукладчик раскладывает бетонную смесь в форму. Для уплотнения, свежеуложенную бетонную смесь в форме подвергают вибрации. Бетон, под воздействием вибрации, разжижается и растекается, выравнивая поверхность. Форма с бетоном осматривается и отправляется в камеру тепловлажностной обработки

«Твердение бетона в камере ТВО»

Главным средством ускорения твердения бетона является тепловлажностная обработка изделий. Процесс ТВО занимает 70-80% времени всего цикла изготовления изделий и состоит из следующих этапов:

«Распалубка и прием продукции»

После тепловлажностной обработки, формы с изделиями передают на пост распалубки, где происходит открытие бортов и изъятие готового изделия из форм. Приемку и маркировку готовой продукции осуществляет отдел технического контроля.

© 2024 АО «Завод промышленных

строительных деталей»

629307, Россия, Тюменская область, ЯНАО,

г. Новый Уренгой, ул. Крайняя, д.8

Товар добавлен в корзину